Qu’est-ce que la coulée sous vide en prototypage rapide ?

La coulée sous vide est une technique de plus en plus utilisée dans le domaine du prototypage rapide. Ce procédé de fabrication permet de produire des pièces en petite quantité avec une grande précision. D’ailleurs, de nombreux secteurs choisissent la coulée sous vide pour sa capacité à fournir des prototypes de haute qualité avec une excellente finition de surface. Tout cela, à un coût relativement faible comparé à d’autres méthodes de production.

Coulée sous vide : définition et fonctionnement

Qu’est-ce que la coulée sous vide ?

Également appelée moulage sous vide ou duplication sous vide, cette technique consistant à reproduire des pièces en versant un matériau liquide dans un moule en silicone. Ce dernier est façonné à partir d’un modèle maître qui représente la forme et les détails de la pièce finale. Cette méthode est couramment utilisée pour fabriquer en petite série des prototypes en plastique ou en caoutchouc. Idéale pour les applications nécessitant des dimensions précises, la coulée sous vide ne convient pas à tous les matériaux, surtout ceux qui sont sensibles à la pression et à la chaleur.

Le fonctionnement de la coulée sous vide

Le processus commence par la conception du modèle maître qui servira à créer le moule en silicone souple. Il faudra ensuite verser une résine liquide dans le moule puis le placer sous vide. En se solidifiant, cette résine va former la pièce souhaitée. À noter, le moule doit être rempli complètement afin d’éliminer les bulles d’air. C’est d’ailleurs cette technique qui permet de garantir la fiabilité des pièces finales.

Les étapes de la coulée sous vide

Afin que le prototype final soit précis et de qualité, la coulée sous vide doit suivre plusieurs étapes réalisées avec soin.

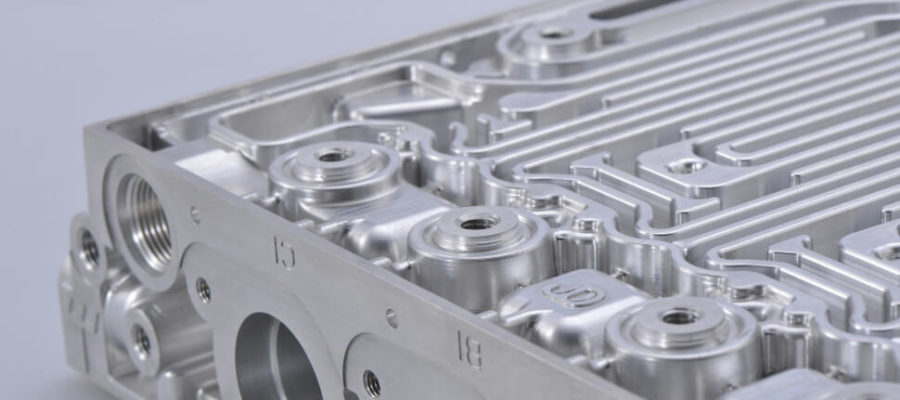

- Conception du modèle maître : fabriquée grâce à l’impression 3D ou l’usinage CNC, il sert de référence et indique avec précision les caractéristiques du prototype.

- Réalisation du moule souple : dans un récipient de moulage, le silicone liquide est versé sur le modèle maître puis séché.

- Coulée de la résine : le matériau en liquide est coulé dans le moule qui sera placé sous vide et mis dans une chambre de durcissement.

- Démoulage et finitions : lorsque la résine durcit, on démoule la pièce finale. Elle peut parfois nécessiter une finitions supplémentaire (ponçage, polissage ou assemblage).

Les avantages et inconvénient de la coulée sous vide

Comme tout procédé de fabrication, le moulage sous vide présente plusieurs atouts et quelques limites.

Avantages

La polyvalence de la technique permet de répondre à une gamme étendue d’applications et d’exigences. Elle peut utiliser une grande variété de matériaux : polyuréthane rigide, élastomère souple, matières transparentes ou colorées. Comparée à d’autres méthode de moulage, la duplication sous vide présente un délai de fabrication plus court (coulée et durcissement).

Ce procédé est particulièrement économique pour la production de petites séries de pièces, jusqu’à 100 unités. Elle requiert un investissement moindre pour la conception du moule. Les coûts réduits et les délais de réalisation courts offrent un excellent rapport qualité/prix. Enfin, la souplesse du matériau permet de reproduire fidèlement des détails complexes : texture, géométrie interne ou encore détails de surface.

Inconvénients

Malgré ses avantages, ce procédé comporte des inconvénients :

- durée de vie du moule en silicone limitée à environ 25 duplications ;

- nécessité de refaire le modèle maître à chaque modification ;

- matériaux et dimensions limités.

Quels sont les matériaux utilisés pour le moulage sous vide ?

La coulée sous vide peut utiliser différents types de matériaux plastiques afin de répondre aux besoins spécifiques de chaque projet :

- résines polyuréthanes (PU) : rigides, flexibles ou transparentes ;

- silicone : résistance aux températures élevées, idéal comme joints et pièces étanches ;

- résines époxy : résistance chimique et mécanique (parfaites en revêtement de surface) ;

- polycarbonates : polymères transparents et résistants aux chocs ;

- acryliques : résistants aux intempéries et utilisés en extérieur (signalétique, vitrine…).

Les différences entre la coulée sous vide et l’impression 3D

La principale différence entre le moulage sous vide et l’impression 3D réside dans le processus de fabrication. Alors que le premier utilise un moule flexible, l’impression 3D construit les pièces couche par couche à partir de poudre ou de plastique liquide. Ainsi, la coulée sous vide permet de créer des prototypes d’une grande précision, avec des surfaces lisses et des détails fins. Par contre, le procédé peut prendre plus de temps quand il s’agit de produire plusieurs copies. L’impression 3D, quant à elle, s’avère plus rapide et plus économique pour la fabrication en petite série, d’où l’appellation de prototypage rapide . Cependant, les finitions et la précision sont moins réussies.

Choisissez JMDCFAO pour vos pièces coulées sous vide

Notre bureau d’études bénéficie de 25 ans de savoir-faire dans le domaine de l’injection plastique et la fabrication de moules. En nous confiant votre projet, vous pourrez collaborer avec une équipe expérimentée et hautement qualifiée. De l’étude à la réalisation, nous prenons à cœur chacune de vos exigences et vos besoins les plus complexes. Grâce à notre expertise, profitez d’un accompagnement personnalisé et d’un service sur mesure pour garantir la réussite de vos prototypes, dans les meilleurs délais.