Injection plastique et prototypage, la concrétisation de votre projet.

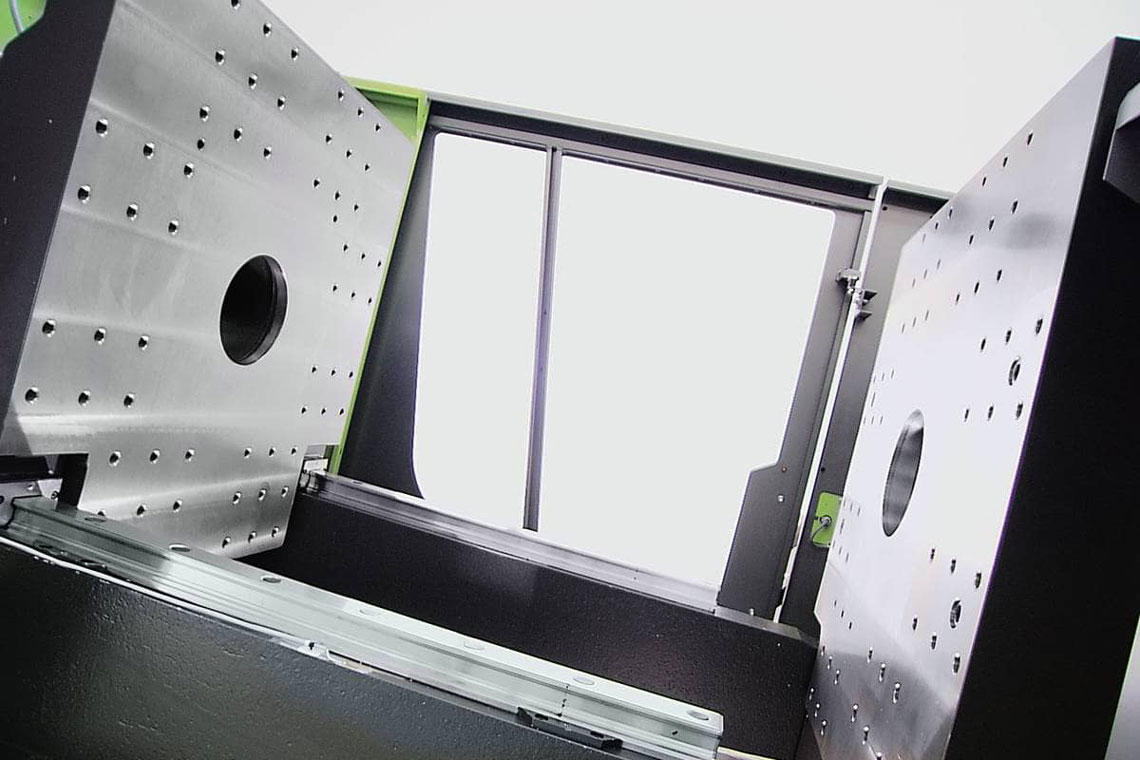

Un atelier d'injection équipé des dernières technologies de production

Des délais de mise au points raccourcis, des itérations accélérées grâce à notre maitrises de l'ensemble de la chaine de conception et de fabrication.

Votre devis en ligne

La garantie du meilleur coût grâce à un interlocuteur unique. Demandez votre devis d’injection de pièces plastiques en ligne ou par téléphone.

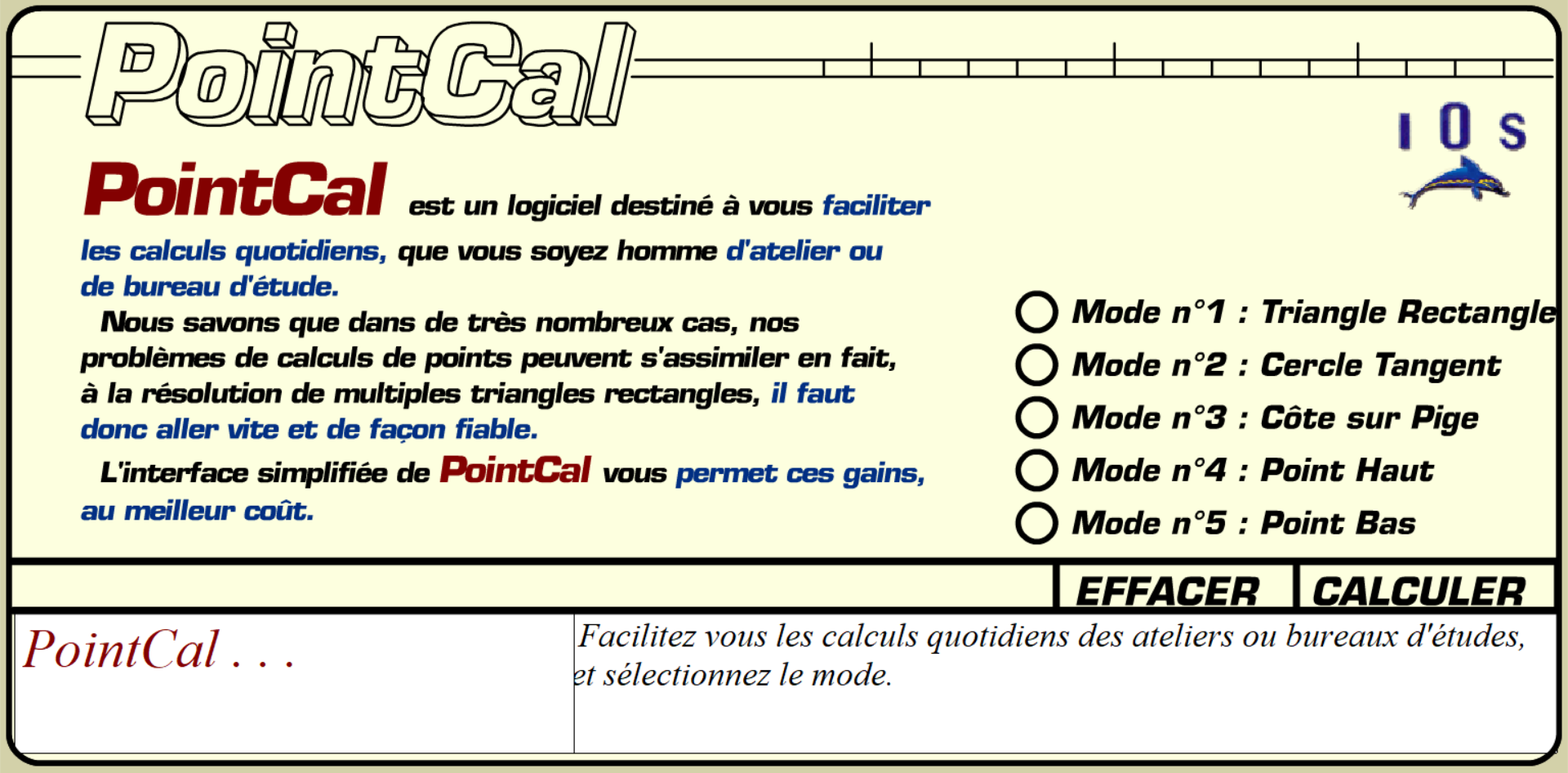

Découvrez

Assistant de calcul trigonométrique pour faciliter votre quotidien. Gagnez un temps précieux que vous soyez un homme d'atelier ou de bureau d'étude.

Découvrez notre procédé d'injection plastique

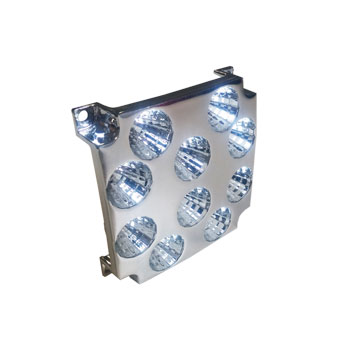

Pour vos besoins de pièces thermoplastiques, nous vous proposons un ensemble de solutions permettant de répondre à vos problématiques de couts et de délais.

Ces solutions, toujours personnalisées, s’articulent autour de technologies éprouvées telles que la mise en œuvre de moules d’injection plastique sur presse standard, complétées, ou non, par d’autres technologies telles que la reprise et la finition de pièces sur centre d’usinage 5 axes par exemple.

Notre savoir-faire de plus de 30 ans dans les moules d’injection associé à nos équipements hauts de gamme, nous permettent de traiter, en interne, l’étude, la réalisation, les tests, la mises au point des moules et l’injection de vos produits.

Notre expérience nous permet de vous conseiller et vous proposer une solution clé en main en adéquation avec vos besoins en termes de quantité de pièces, de 10 à 100000 unités, de choix matière, de produits surmoulés…

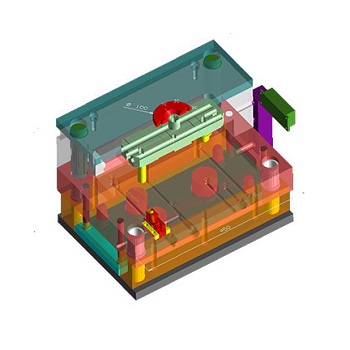

Le moule d'injection plastique

Pour la fabrication de vos pièces thermoplastiques, de quelques exemplaires à la grande série, le moule d’injection est la pièce maîtresse de votre process.

Son fonctionnement de base, s’il est assez simple, peut prendre de multiples configurations selon sa capacité de production, cadence, durée de vie, coût pièce …

Dans notre rubrique moule, nous vous détaillons le périmètre de nos prestations.

Moules protoypes / petites séries

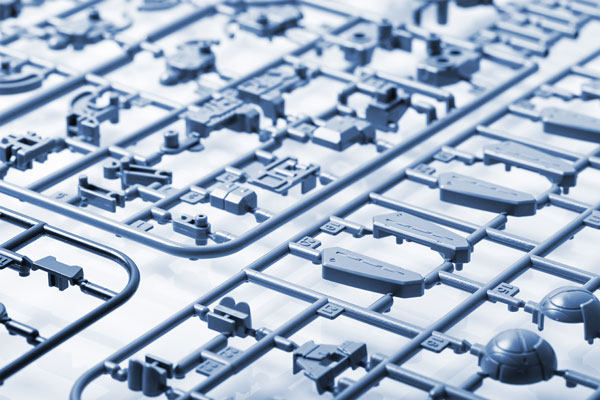

Par opposition au MOULE SERIE / MASSE PROD qui présente très souvent plusieurs empreintes du même produit, les MOULES PROTOTYPES / PETITES SERIES peuvent recevoir plusieurs pièces différentes, voir même, de matières différentes !

Dans ce cas, nous plaçons un, ou plusieurs « robinet » ou « CLE« , tournante qui permet d’alimenter ou pas, les canaux d’alimentation souhaités. Cette méthode fonctionne en cas d’injection par sous-marines ou nappe des pièces, mais évidemment pas en cas d’injection direct sur pièce ! On parlera alors d’injection 3 plaques ou blocs chauds.

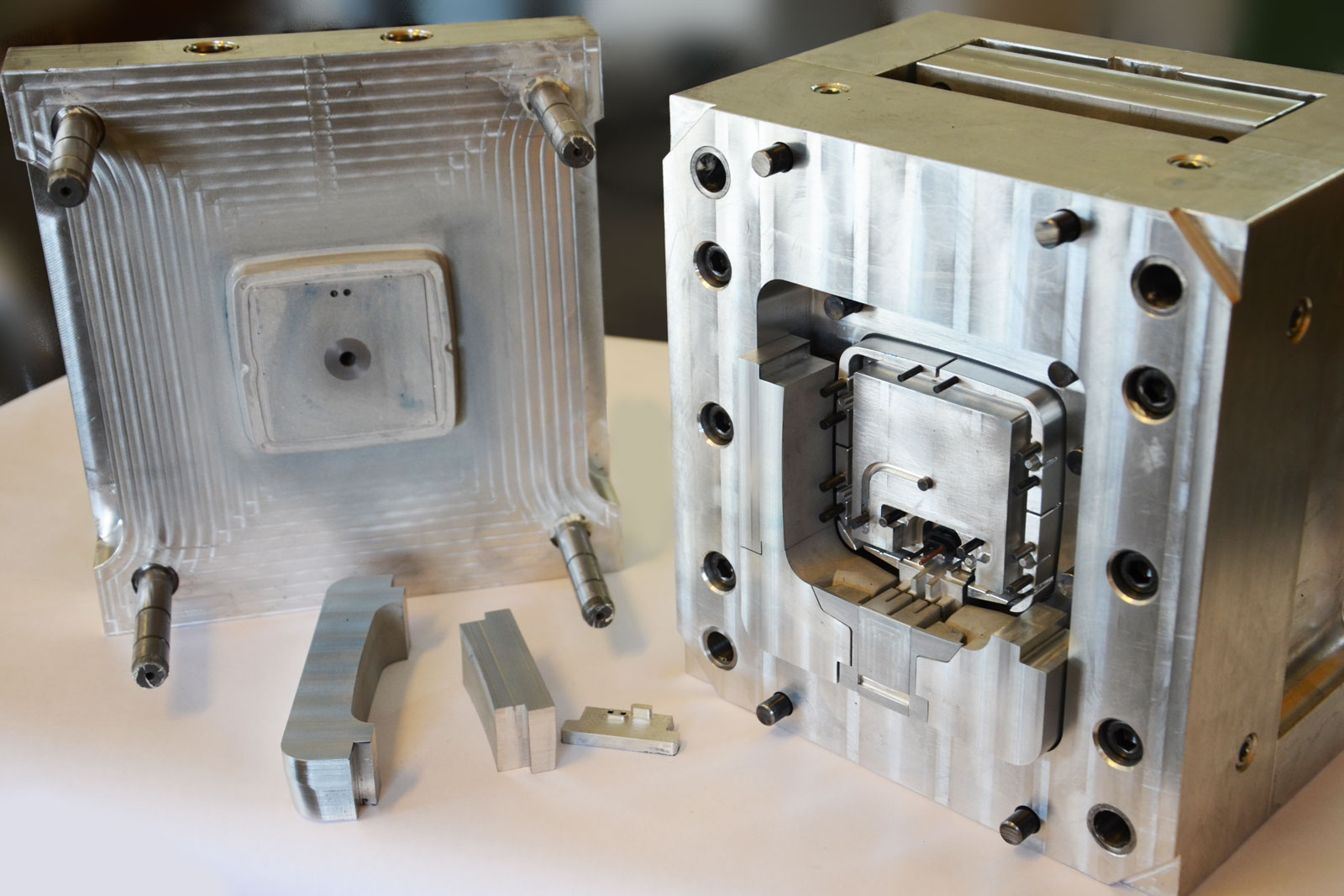

Moule prototype à cinématique manuelle

Présentation d’un moule prototype à cinématique manuelle. Cette technologie est utilisée pour un nombre de pièces réduit, allant de 10 à 200p, rarement plus.

Economique du point de vue du moule, cette technologie est aussi plus contraignante sur presse, car elle nécessite d’extraire manuellement, et à chaque moulées, un ou plusieurs pavés de la pièce éjectée ! Dans ce cas nous pouvons prévoir 2 jeux de pavés, ce qui permet de replacer le second jeu dans le moule, et ainsi de déshabiller la pièce précédente en temps masqué.

La technologie du moule KAP est également utilisée, elle est adaptée aux pièces de petites dimensions. Le moule KAP consiste à placer dans une carcasse dédiée, une ligne d’empreinte complète, autonome, d’un encombrement standard. A chaque moulée, l’empilage complet est déposé, pour un démoulage manuel de chaque pièce. Retrouvez-nous prochainement sur notre blog pour un article complet sur les moules KAP.

Les matières plastiques

Nous possédons, en stock, un grand choix de matières thermoplastiques, en différents coloris, teintés masse ou par mélange de colorants.

Nous collaborons avec les grands acteurs du marché nous permettant de sourcer rapidement un choix infini de matières et grades, thermoplastiques ou élastomères TPE/TPU.

Notre organisation, dédiée au prototype et à la petite série, nous permet, avec une grande réactivité, de réaliser différentes itérations matières ou grades.

C’est pour vous l’assurance de sélectionner, dès la présérie, la meilleure matière pour votre produit !

Nos presses à injection

Nos machines, récentes, nous permettent de rendre un travail de haute qualité.

Les outils de création sont précis et performants pour vous assurer un travail à la hauteur de vos espérances.

De plus, nos machines de contrôle nous permettent de vérifier chaque étape et vous assurent donc un rendu impeccable.

Pourquoi nous faire confiance ?

Au delà de la qualité intrinsèque de nos équipements d’injection, c’est la complémentarité de l’ensemble de nos compétences et de nos outils qui font la pertinence de notre offre.

Conception: 30 ans d’expérience dans la conception des moules d’injection, maitrise des outils logiciels tels NX (Unigraphics),

Optimisation produits avec des outils tel PRO-Mécanica pour le MEF (Maillage par Eléments Finis) et calculs de contraintes et de résistance des matériaux,

Usinage Multi-axes jusqu’à 5 axes simultanés en fraisage sur HERMLE B300 5 axes,

Contrôle tridimensionnel sur PC-DMIS et MMT (machine à Mesurer Tridi.) TESA CN à tête orientable multi-positions.

Injection plastique: ENGEL 80/200 robotisée, et ses périphériques.

L’ensemble de nos compétences et de nos outils nous permettent de vous proposer les conditions optimums au développement de vos produits, gage de votre réussite.

Comment réduire le coût du moule pour mon produit plastique ?

Nos machines, récentes, nous permettent de rendre un travail de haute qualité.

Les outils de création sont précis et performants pour vous assurer un travail à la hauteur de vos espérances.

De plus, nos machines de contrôle nous permettent de vérifier chaque étape et vous assurent donc un rendu impeccable.

Repensez l’esthétique de la pièce

Une pièce en plastique qui se veut jolie et bien usinée est aussi plus coûteuse qu’une pièce simple.

Le moule, plus complexe, demande un peu plus de temps à la réalisation.

À moins que cela ne soit absolument indispensable et si vous rencontrez des restrictions budgétaire, mieux vaut mouler une pièce moins travaillée, mais moins chère à la production.

De la même matière, pensez à supprimer les détails inutiles de votre pièce, comme les numéros de série ou les textures, qui ont tendance à augmenter le prix du moule.

Supprimez les contre-dépouilles

Lors de l’injection, les contre-dépouilles peuvent rendre impossible l’éjection de la pièce.

S’en débarrasser, dans la mesure du possible, représente donc un gain de temps et d’argent !

Privilégier une empreinte centrale

Plus facile lors de la production, l’approche centrale permet d’éjecter plus simplement la pièce et requiert de travailler uniquement le noyau au centre du moule, au lieu des parois.

Faites des pièces identiques

Selon votre projet, vous pouvez en venir à fabriquer des boîtiers dont les deux pièces s’imbriquent l’une dans l’autre.

Au lieu de faire fabriquer deux types de pièces, et donc avoir deux moules, repensez un peu le prototype pour ne faire qu’une seule pièce.

Faites confiance à l’analyse de faisabilité

L’étude de faisabilité vous pointe les éventuels points noirs, les détails à revoir et les possibilités d’amélioration. Le prendre en compte est important pour votre projet, car il vous permet d’anticiper et donc, de faire des économies.

Modifiez le moule

On peut supprimer des éléments du moule, en revanche, en ajouter est plus compliqué.

Pour votre pièce, cela signifie qu’elle peut être modifiée en ajoutant du plastique : c’est le “sens retouche”.

Ainsi, il est plus intéressant financièrement de travailler le même moule tout au long du projet, au lieu d’en fabriquer plusieurs au fur et à mesure.

Pensez aux dimensions de la pièce

Une fois dans le moule, la pièce doit laisser la place aux injecteurs et aux grappes.

Il faut donc penser ses dimensions pour adapter celles du moules, qui sera plus ou moins onéreux en fonction de la taille de la pièce.

Pourquoi nous faire confiance ?

Au delà de la qualité intrinsèque de nos équipements d’injection, c’est la complémentarité de l’ensemble de nos compétences et de nos outils qui font la pertinence de notre offre.

Conception: 30 ans d’expérience dans la conception des moules d’injection, maitrise des outils logiciels tels NX (Unigraphics),

Optimisation produits avec des outils tel PRO-Mécanica pour le MEF (Maillage par Eléments Finis) et calculs de contraintes et de résistance des matériaux,

Usinage Multi-axes jusqu’à 5 axes simultanés en fraisage sur HERMLE B300 5 axes,

Contrôle tridimensionnel sur PC-DMIS et MMT (machine à Mesurer Tridi.) TESA CN à tête orientable multi-positions.

Injection plastique: ENGEL 80/200 robotisée, et ses périphériques.

L’ensemble de nos compétences et de nos outils nous permettent de vous proposer les conditions optimums au développement de vos produits, gage de votre réussite.

Confiez-nous votre projet

Confiez la fabrication de vos pièces à JMDCFAO !

Nos techniques et notre savoir faire vous assurent une production rapide et efficace.

Étude de votre projet

Nous étudions votre projet avec soin, afin de comprendre vos envies et vos besoins.

Notre but ?

Vous présenter un travail de qualité, en vous proposant des solutions adaptées et économiques.

Conception du moule d'injection plastique

Lors de la phase de conception du moule prototype pré-série, nos experts vous conseillent et orientent vos choix, pour une meilleure qualité de la pièce.

Matière, coloris, tout est également pensé pour optimiser les coûts de productions et vous proposer un rendu impeccable pour un prix concurrentiel.

Injection et réalisation de vos pièces en plastique

Enfin, nous restons à votre disposition durant la phase d’injection plastique et la réalisation de vos pièces.

À votre écoute, nous avons à cœur votre satisfaction durant toutes les phases de votre projet.

Télécharger

Remplissez le formulaire ci-dessous,

vous recevrez ensuite un email avec le lien de téléchargement.